Community

osapeers.org

Tiempo de lectura 6 min.

Sobre este artículo

Di Liao

AutorCategorías asignadas

El mantenimiento industrial está entrando en una fase decisiva de transformación. En las fábricas y centros de producción de toda Europa, los equipos de mantenimiento están bajo presión para lograr más con menos: mayor disponibilidad, menores costes y un retorno de inversión demostrable, mientras se enfrentan a equipos cada vez más interconectados, fuentes de datos fragmentadas y crecientes exigencias regulatorias y de sostenibilidad. Al mismo tiempo, la infraestructura envejecida y la escasez de mano de obra cualificada dificultan mantener un rendimiento constante con métodos tradicionales.

Durante décadas, el mantenimiento se veía como un centro de costes enfocado en reparar averías y mantener las máquinas en funcionamiento. Hoy está evolucionando hacia una palanca estratégica de rendimiento, resiliencia y sostenibilidad. En cuanto a rendimiento, mejora la fiabilidad de los equipos y optimiza el rendimiento de la producción. Potencia la resiliencia en tanto que reduce la dependencia del conocimiento individual y permite una recuperación más rápida ante interrupciones. Promulga la sostenibilidad dado prolonga el ciclo de vida de los activos, reduce el consumo energético y minimiza los residuos derivados de reparaciones imprevistas.

Este cambio está impulsado por el auge de los activos conectados, la disponibilidad de datos operativos en tiempo real y la rápida adopción de IA y analítica avanzada, que convierten esos datos en información procesable para la mejora continua.

El estudio Industrial Maintenance in Transition recopiló información de más de 400 responsables de mantenimiento en regiones clave de Europa (Reino Unido, DACH, Benelux y Francia). Los resultados revelan un desafío común: aunque la confianza en el mantenimiento digital es alta, el nivel de ejecución es desigual y varía notablemente entre regiones. Algunas organizaciones ya avanzan hacia operaciones conectadas y predictivas, mientras que otras siguen dependiendo de rutinas manuales y sistemas fragmentados.

Datos clave:

Esta brecha entre convicción y capacidad demuestra que la transformación digital del mantenimiento ya no depende de la concienciación, sino de la integración y la consistencia. Muchos equipos todavía utilizan sistemas desconectados, hojas de cálculo o conocimiento local para gestionar activos críticos. Este enfoque fragmentado limita la transparencia, ralentiza la reacción ante incidencias y reduce el potencial de eficiencia y ROI del mantenimiento digital.

Los departamentos de mantenimiento están pasando de un enfoque reactivo (“apagar fuegos”) hacia operaciones preventivas y, en última instancia, predictivas. Pero alcanzar esa capacidad requiere más que instalar sensores o software: exige un cambio cultural y organizativo que integre los datos de mantenimiento con la planificación de producción, la gestión del personal y la estrategia corporativa.

La IA se está convirtiendo en el catalizador de este cambio. Combinada con datos estructurados de un CMMS conectado, transforma las operaciones diarias en un ecosistema integrado. Funcionalidades como órdenes de trabajo digitales, formularios inteligentes, gestión de activos y planificación automatizada aportan transparencia y agilidad a todas las fases del proceso, desde la detección de fallos hasta la asignación de recursos.

Sumadas al control de inventario y repuestos y al mantenimiento preventivo estructurado, estas capacidades permiten una detección temprana de fallos, una ejecución precisa de tareas y decisiones basadas en datos que reducen el tiempo de inactividad y prolongan la vida útil de los equipos. Lo que antes era exclusivo de proyectos piloto con grandes presupuestos ahora está al alcance de fabricantes medianos, ofreciendo un ROI medible y una base escalable para el mantenimiento predictivo.

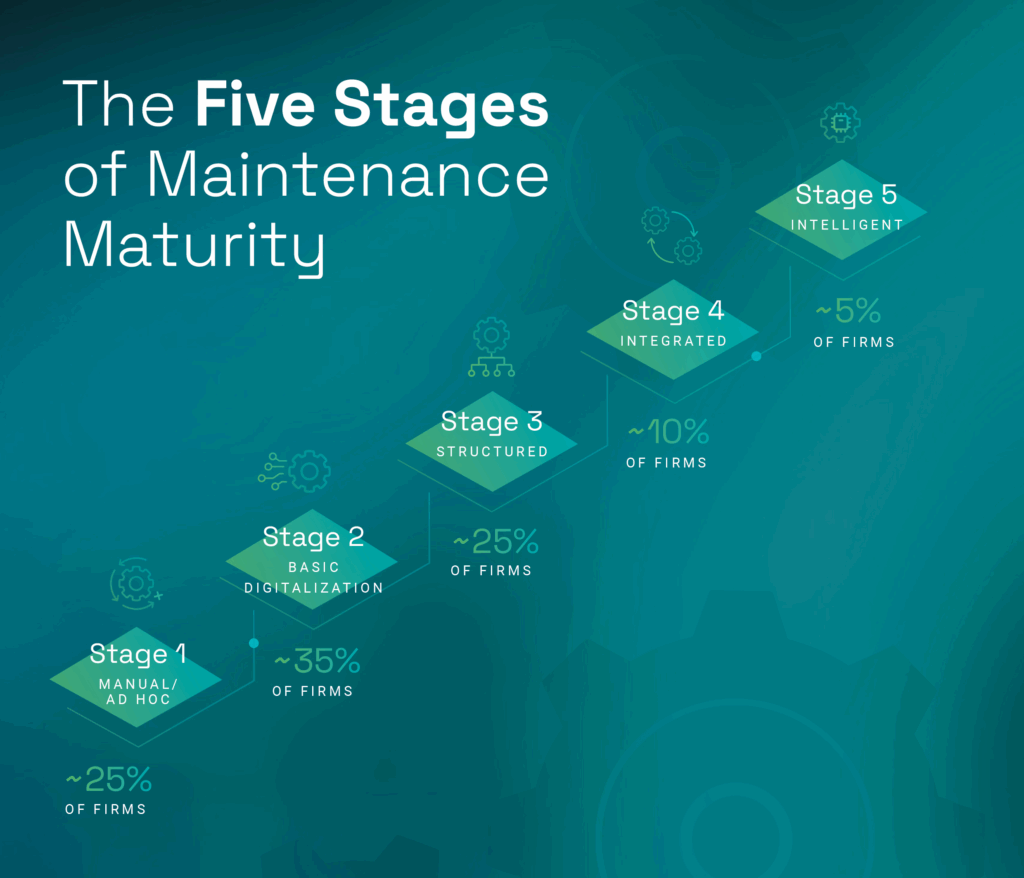

Para ayudar a las organizaciones a navegar este proceso, osapiens y Fraunhofer IML desarrollaron conjuntamente el Maintenance Maturity Index, un marco de cinco etapas que define la evolución desde procesos manuales y ad-hoc hasta un mantenimiento completamente predictivo y habilitado por IA.

El índice actúa como diagnóstico y hoja de ruta: permite a los responsables de mantenimiento evaluar sus prácticas actuales, identificar el siguiente nivel de madurez y alinear las decisiones de inversión con sus prioridades operativas.

Lo que hace especialmente relevante este marco es su realismo: la mayoría de las empresas se encuentran entre las fases de “digitalización básica” y “estructurada”. Avanzar más allá depende no solo de la tecnología, sino de la integración de los flujos de datos, la capacitación del personal y el compromiso de la dirección.

El paso hacia el mantenimiento predictivo ya no es solo una mejora operativa, sino un impulsor financiero medible. Las organizaciones que utilizan plataformas CMMS conectadas reportan menos tiempos de inactividad no planificados, una ejecución más rápida de órdenes de trabajo, y una mayor eficiencia de los técnicos. Estos avances se traducen directamente en menores costes de mantenimiento, mayor disponibilidad de equipos y una productividad global más alta.

Con herramientas como el Maintenance ROI Calculator, los equipos pueden estimar sus propios ahorros en tiempo, coste y eficiencia, transformando el progreso digital en valor empresarial tangible. El mensaje es claro: el mantenimiento digital ya no es un experimento, sino una necesidad económica para el rendimiento industrial sostenible.

El mantenimiento está evolucionando de la reparación reactiva hacia la inteligencia predictiva, una transformación que redefine cómo las organizaciones industriales planifican, operan y compiten. El próximo desafío no es demostrar el valor del mantenimiento digital, sino escalarlo de manera coherente entre plantas, sistemas y equipos.