Temps de lecture 7 min.

A propos de cet article

Di Liao

AuteurCatégories attribuées

- osapiens HUB

- Technology Automation

- Best Practices

- AI Data Management

- Efficiency

- Maintenance

La maintenance industrielle connaît aujourd’hui une transformation majeure. Dans les usines et sites de production européens, les équipes doivent faire face à une pression croissante : prolonger les temps de fonctionnement, réduire les coûts et prouver le retour sur investissement, tout en gérant des équipements toujours plus interconnectés, des données dispersées et des exigences réglementaires et environnementales de plus en plus strictes. Dans le même temps, le vieillissement des infrastructures et la raréfaction de la main-d’œuvre qualifiée rendent plus difficile le maintien d’un niveau de performance élevé avec des approches traditionnelles.

Pendant des décennies, la maintenance était perçue comme une fonction de soutien, centrée sur la réparation des pannes et le maintien en fonctionnement des machines. Aujourd’hui, elle s’impose comme un levier stratégique au service de la performance, de la résilience et de la durabilité. En améliorant la fiabilité des équipements et en optimisant le rendement de production, elle agit directement sur la performance. Elle renforce la résilience en réduisant la dépendance à l’expertise individuelle et en accélérant la reprise après les perturbations. Enfin, elle contribue à la durabilité en prolongeant la durée de vie des actifs, en limitant la consommation énergétique et en réduisant les déchets liés aux interventions imprévues.

Cette évolution est portée par la généralisation des équipements connectés, l’accès en temps réel aux données opérationnelles et l’essor de l’IA et des analyses avancées, qui transforment ces données en leviers d’action pour une amélioration continue.

Ambition numérique vs réalité opérationnelle

L’étude Industrial Maintenance in Transition a interrogé plus de 400 décideurs en matière de maintenance à travers les principales régions européennes – Royaume-Uni, DACH, Benelux et France. Ses résultats mettent en lumière un constat partagé : si la confiance dans la maintenance numérique est forte, son déploiement reste inégal et diffère sensiblement d’une région à l’autre. Certaines entreprises avancent déjà vers des opérations connectées et prédictives, tandis que d’autres s’appuient encore sur des pratiques manuelles et des systèmes cloisonnés.

Principales conclusions :

- 92 % des organisations reconnaissent que la maintenance numérique génère une valeur ajoutée mesurable.

- 63 % n’en sont encore qu’aux premières étapes de leur transformation, se limitant à des phases de test ou à des déploiements partiels d’outils.

- Moins de 40 % disposent aujourd’hui de solutions permettant d’évaluer concrètement le retour sur investissement, telles que des tableaux de bord, des analyses prédictives ou des plateformes CMMS connectées.

Cet écart entre ambition et mise en œuvre révèle une réalité claire : la transformation numérique de la maintenance ne dépend plus de la sensibilisation, mais de sa capacité d’intégration et de cohérence à l’échelle de l’organisation. Beaucoup d’équipes s’appuient encore sur des systèmes déconnectés, des tableurs ou une expertise locale pour gérer leurs actifs critiques. Cette approche fragmentée entraîne des progrès inégaux selon les régions, limite la visibilité sur la performance des équipements et ralentit la réaction face aux arrêts ou perturbations de production – autant de freins à l’efficacité et au plein potentiel de retour sur investissement promis par la maintenance numérique.

De la réaction à la prévision

Les services de maintenance évoluent d’une approche réactive (« éteindre des feux ») vers des pratiques préventives, voire prédictives. Mais atteindre ce stade ne se résume pas à l’installation de capteurs ou de logiciels : cela implique une véritable transformation culturelle et organisationnelle, où les données de maintenance sont pleinement intégrées à la planification de la production, à la gestion des équipes et à la stratégie globale de l’entreprise.

L’IA s’impose aujourd’hui comme le moteur de cette transformation. Combinée aux données structurées d’un CMMS connecté, elle transforme les opérations quotidiennes en un écosystème interconnecté. Des outils tels que les bons de travail numériques, les formulaires intelligents, la gestion des actifs ou encore la planification et l’ordonnancement automatisés apportent transparence, agilité et cohérence à chaque étape du processus de maintenance — de la détection des anomalies à l’allocation des ressources.

Associées à une gestion optimisée des pièces de rechange et des stocks ainsi qu’à une maintenance préventive mieux structurée, ces solutions permettent une détection plus précoce des défauts, une exécution plus précise des interventions et des décisions fondées sur les données, réduisant les temps d’arrêt tout en prolongeant la durée de vie des équipements. Ce qui relevait autrefois de projets pilotes coûteux est désormais accessible aux fabricants de taille moyenne, offrant un retour sur investissement tangible et une base solide pour évoluer vers la maintenance prédictive.

L’indice de maturité de la maintenance – une feuille de route pour progresser

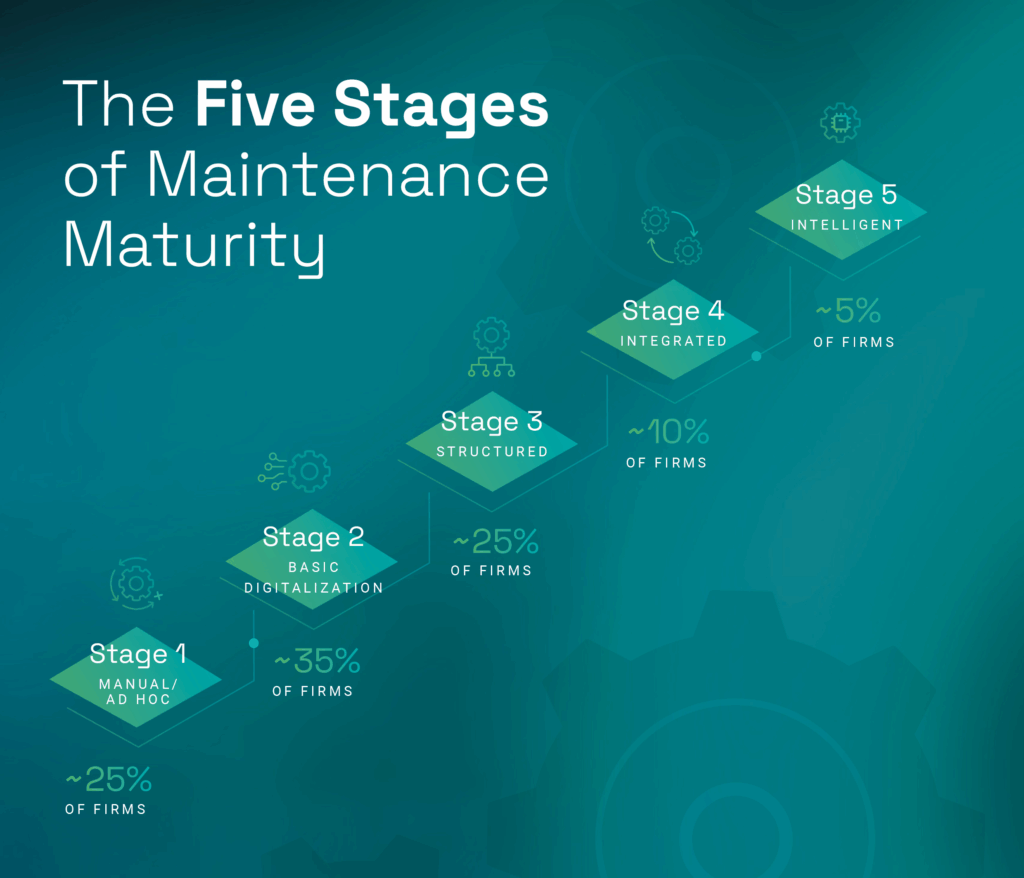

Pour aider les organisations à avancer dans ce parcours complexe, osapiens et Fraunhofer IML ont conçu conjointement l’indice de maturité de la maintenance (Maintenance Maturity Index) : un cadre en cinq étapes décrivant l’évolution des pratiques, depuis les processus manuels et ponctuels jusqu’à une maintenance entièrement prédictive et pilotée par l’IA.

Cet indice agit à la fois comme outil de diagnostic et guide stratégique. Il permet aux responsables maintenance d’évaluer leur niveau actuel, d’identifier la prochaine étape d’amélioration et d’aligner leurs investissements sur leurs priorités opérationnelles.

Sa force réside dans son ancrage dans la réalité du terrain : la majorité des entreprises se situent aujourd’hui entre les phases de « numérisation de base » et de « structuration ». Pour franchir un cap, la technologie seule ne suffit pas – il faut également connecter les flux de données, former et responsabiliser les équipes, et obtenir l’engagement de la direction. Découvrez le cadre complet et identifiez où se situe votre organisation sur l’index de maturité de la maintenance.

Mesurer l’impact de la maintenance industrielle numérique et automatisée

Le passage à la maintenance prédictive n’est plus une simple optimisation opérationnelle : c’est désormais un levier mesurable de performance économique. Les entreprises qui utilisent des plateformes CMMS connectées constatent une diminution des arrêts imprévus, une exécution plus rapide des ordres de travail et une efficacité accrue des techniciens. Ces progrès se traduisent directement par une baisse des coûts de maintenance, une meilleure disponibilité des équipements et une productivité globale renforcée.

Grâce à des outils tels que le Maintenance ROI Calculator (calculateur de retour sur investissement de la maintenance), les équipes peuvent estimer leurs économies potentielles en temps, en coûts et en efficacité, transformant ainsi les avancées numériques en valeur tangible pour l’entreprise. Les chiffres parlent d’eux-mêmes : la maintenance numérique n’est plus un terrain d’expérimentation, mais une nécessité économique pour garantir la performance industrielle durable.

L’avenir de la maintenance industrielle

La maintenance passe d’une approche réactive à une approche prédictive – une transformation profonde qui redéfinit la façon dont les entreprises industrielles planifient, opèrent et se démarquent. Le véritable défi n’est plus de démontrer la valeur de la maintenance numérique, mais d’en assurer un déploiement cohérent à l’échelle de tous les sites, systèmes et équipes.

- Pour mieux comprendre comment les entreprises les plus avancées progressent sur cette courbe de maturité, Thomas Heller, Dr.-Ing. au Fraunhofer IML, et Daniel Schwarz, cofondateur d’osapiens AssetOps, partagent leurs perspectives dans une discussion en direct autour des enseignements clés et des meilleures pratiques qui façonnent l’avenir de la maintenance intelligente.

- Pour aller plus loin – données, benchmarks et stratégies à l’appui – téléchargez l’étude complète : La maintenance industrielle en transition – du manuel au prédictif à l’ère de l’IA (Industrial Maintenance in Transition – From Manual to Predictive in the Age of AI)