Community

osapeers.org

Über diesen Beitrag

Di Liao

AutorKategorien

Die industrielle Instandhaltung steht vor einem grundlegenden Wandel. In ganz Europa stehen Instandhaltungsteams unter wachsendem Druck, mehr zu leisten mit weniger Ressourcen – sie sollen höhere Anlagenverfügbarkeit erreichen, Kosten senken und den wirtschaftlichen Nutzen klar belegen, während sie gleichzeitig mit immer stärker vernetzten Anlagen, fragmentierten Datenquellen sowie zunehmenden regulatorischen und Nachhaltigkeitsanforderungen umgehen müssen. Zugleich erschweren alternde Infrastrukturen und ein Mangel an qualifizierten Fachkräften den Einsatz traditioneller Methoden und die Sicherstellung gleichbleibender Leistung.

Über Jahrzehnte wurde die Instandhaltung vor allem als Kostenstelle gesehen – zuständig dafür, Störungen zu beheben und den laufenden Betrieb sicherzustellen. Heute wandelt sie sich zu einem strategischen Hebel für Leistung, Widerstandsfähigkeit und Nachhaltigkeit. Eine moderne Instandhaltung trägt unmittelbar zur Leistungsfähigkeit eines Unternehmens bei, indem sie die Zuverlässigkeit von Anlagen verbessert und die Produktionsauslastung optimiert. Sie stärkt die Resilienz, indem sie Abhängigkeiten von Einzelpersonen reduziert und eine schnellere Wiederherstellung nach Störungen ermöglicht. Und sie unterstützt nachhaltiges Wirtschaften, indem sie längere Lebenszyklen von Anlagen, geringeren Energieverbrauch und weniger Abfall durch ungeplante Reparaturen fördert.

Getrieben wird dieser Wandel durch den Einsatz vernetzter Anlagen, die Verfügbarkeit von Echtzeitdaten und den zunehmenden Einsatz von künstlicher Intelligenz und fortgeschrittener Datenanalyse, die diese Daten in umsetzbare Erkenntnisse für eine kontinuierliche Verbesserung verwandeln.

Die Studie Instandhaltung im Wandel hat Erkenntnisse von mehr als 400 Verantwortlichen für Instandhaltung aus zentralen europäischen Märkten gesammelt – darunter Großbritannien, die DACH-Region, die Benelux-Staaten und Frankreich.

Die Ergebnisse zeigen eine gemeinsame Herausforderung über alle Länder hinweg: Das Vertrauen in den Nutzen digitaler Instandhaltung ist hoch, doch die Umsetzung in der Praxis bleibt unausgewogen und unterscheidet sich deutlich zwischen den Regionen. Während einige Unternehmen bereits auf dem Weg zu vernetzten, vorausschauenden Instandhaltungsprozessen sind, stützen sich andere noch immer auf manuelle Abläufe und isolierte Systeme.

Zentrale Ergebnisse:

Diese Lücke zwischen Überzeugung und Umsetzung macht eines deutlich: Die digitale Transformation in der Instandhaltung ist nicht mehr eine Frage des Bewusstseins, sondern der Integration und konsequenten Anwendung. Viele Teams verlassen sich noch auf Einzellösungen, Tabellen oder individuelles Erfahrungswissen, um kritische Anlagen zu betreuen. Dieser fragmentierte Ansatz führt zu ungleichem Fortschritt zwischen Regionen, begrenzter Transparenz über den Zustand der Anlagen und verzögerten Reaktionen bei Stillständen oder Produktionsstörungen – und verhindert so, dass Unternehmen das volle Effizienz- und Renditepotenzial digitaler Instandhaltung ausschöpfen.

Die Instandhaltung entwickelt sich Schritt für Schritt von reaktivem „Feuerlöschen“ hin zu präventiven und schließlich prädiktiven Prozessen. Doch der Weg zu einer wirklich vorausschauenden Instandhaltung erfordert mehr als nur Sensoren oder neue Software. Er verlangt einen kulturellen und organisatorischen Wandel, der Instandhaltungsdaten mit Produktionsplanung, Personalmanagement und Unternehmensstrategie verbindet.

KI wird dabei zunehmend zum Motor dieses Wandels. In Kombination mit strukturierten Daten aus einem vernetzten CMMS verwandelt sie den täglichen Betrieb in ein integriertes Ökosystem. Digitale Arbeitsaufträge und intelligente Formulare, Anlagenmanagement sowie automatisierte Planung und Einsatzsteuerung schaffen Transparenz und Geschwindigkeit in allen Phasen des Instandhaltungsprozesses – von der Fehlererkennung bis zur Ressourcenzuteilung.

Ergänzt durch Ersatzteil- und Bestandsmanagement sowie eine strukturierte, präventive Instandhaltung ermöglichen diese Funktionen eine frühe Fehlererkennung, präzise Auftragsausführung und datenbasierte Entscheidungen, die Stillstände minimieren und die Lebensdauer von Anlagen verlängern. Was früher großen Unternehmen und teuren Pilotprojekten vorbehalten war, ist heute auch für mittelständische Hersteller erreichbar – mit messbarem ROI und einer skalierbaren Grundlage für prädiktive Instandhaltung.

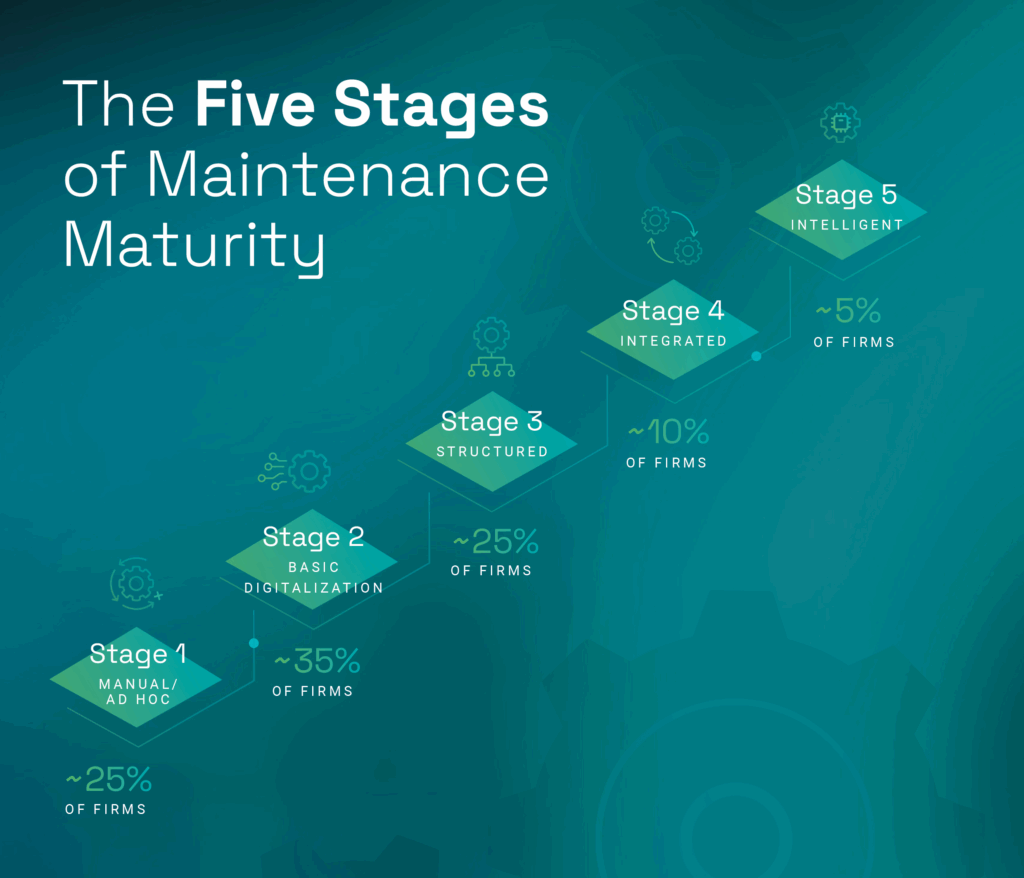

Um Unternehmen bei dieser komplexen Entwicklung zu unterstützen, haben osapiens und das Fraunhofer Institut für Materialfluss und Logistik (IML) gemeinsam den Maintenance Maturity Index entwickelt: ein Fünf-Stufen-Modell, das den Weg von manuellen, unstrukturierten Prozessen hin zu einer vollständig vorausschauenden, KI-gestützten Instandhaltung beschreibt.

Der Index dient zugleich als Diagnoseinstrument und Wegweiser. Er ermöglicht es Verantwortlichen, den aktuellen Stand ihrer Instandhaltungspraktiken zu bewerten, die nächste sinnvolle Entwicklungsstufe zu identifizieren und Investitionsentscheidungen mit operativen Prioritäten abzugleichen.

Besonders relevant ist dieses Modell durch seinen realistischen Ansatz: Die meisten Unternehmen bewegen sich zwischen den Stufen „Basis-Digitalisierung“ und „Strukturiert“. Weiterzukommen hängt dabei meist nicht allein von Technologie ab, sondern von der Verknüpfung von Datenströmen, der Einbindung der Mitarbeitenden und der Unterstützung durch das Management.

Der Wandel hin zur vorausschauenden Instandhaltung ist längst mehr als eine operative Optimierung – er ist zu einem entscheidenden Faktor für den wirtschaftlichen Erfolg geworden. Unternehmen, die vernetzte CMMS-Plattformen einsetzen, berichten von deutlich weniger ungeplanten Stillständen, schnellerer Bearbeitung von Arbeitsaufträgen und höherer Effizienz ihrer Instandhaltungsteams. Diese Fortschritte führen direkt zu geringeren Kosten, höherer Anlagenverfügbarkeit und einer spürbar gesteigerten Gesamtproduktivität.

Mit Tools wie dem Maintenance ROI Kalkulator können Unternehmen ihr eigenes Einsparpotenzial bei Zeit, Kosten und Effizienz berechnen – und damit digitale Fortschritte in klar messbaren Geschäftswert übersetzen. Die Daten sprechen eine deutliche Sprache: Digitale Instandhaltung ist kein Experiment, sondern eine wirtschaftliche Notwendigkeit, um die Wettbewerbsfähigkeit und Nachhaltigkeit industrieller Betriebe langfristig zu sichern.

Die Instandhaltung entwickelt sich von reaktiven Reparaturen hin zu vorausschauender Intelligenz – ein Wandel, der grundlegend verändert, wie Industrieunternehmen planen, produzieren und im Wettbewerb bestehen. Die Herausforderung besteht heute nicht mehr darin, den Nutzen digitaler Instandhaltung zu belegen, sondern darin, sie konsequent und skalierbar über Standorte, Systeme und Teams hinweg zu verankern.